在制藥行業中,通風系統不僅是保障生產環境舒適的基礎設施,更是確保藥品生產質量、符合GMP(藥品生產質量管理規范)潔凈度要求的核心環節。其管路作為輸送潔凈空氣、控制壓差、排放廢氣與顆粒物的動脈,其制作與安裝的工藝水平直接關系到整個系統的效能與可靠性。本文將系統闡述制藥廠通風系統管路的關鍵制作方法,并結合河南拓風環保在計算機系統集成領域的實踐經驗,探討現代技術在其中的應用。

一、制藥廠通風系統管路的核心制作方法與工藝要求

- 材料選擇與預處理

- 材質:必須選用耐腐蝕、不產塵、易清潔、符合衛生標準的材料。不銹鋼(如304、316L)因其優異的性能成為首選,尤其在潔凈區。對于某些非關鍵區域,經特殊處理的鍍鋅鋼板也可使用。

- 預處理:所有板材在加工前需進行清潔,去除油污與雜質。下料應使用專用工具(如等離子切割機、激光切割機),確保切口平整、無毛刺,以減少湍流和積塵點。

- 制作工藝流程

- 咬口成型:風管連接主要采用共板法蘭或角鋼法蘭連接。共板法蘭連接效率高、密封性好,應用廣泛。咬口應嚴密、平整,采用機械化生產以保證一致性。

- 焊接工藝:對于不銹鋼管道,氬弧焊是標準工藝,它能確保焊縫平整、無滲漏,且內壁光滑,滿足潔凈要求。焊接后需進行內壁拋光或酸洗鈍化處理,消除焊接痕跡,防止腐蝕和細菌滋生。

- 清潔與密封:每段風管制作完成后,必須在封閉的清潔環境中進行內部擦拭,去除加工殘留物。所有接縫處需使用專用的密封膠(如硅酮密封膠)進行密封,確保氣密性,防止外部污染滲入或內部泄漏。

- 特殊部件與安裝要點

- 高效過濾器箱體與終端:連接高效過濾器的靜壓箱及送風末端裝置的制作精度要求極高,需確保與過濾器邊框的匹配度和密封性,通常采用滿焊結構。

- 坡度與排水:對于可能產生冷凝水的管路(如洗瓶間、滅菌區域),需設計合理的坡度,并在最低點設置潔凈型排水裝置,防止積水滋生微生物。

- 標識與可追溯性:所有管段在制作完成后應進行清晰標識,包括材質、規格、潔凈等級、流向及編號,便于安裝、調試與未來的維護管理。

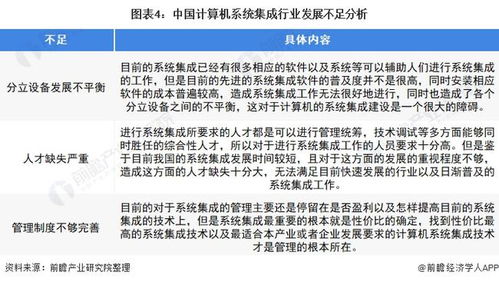

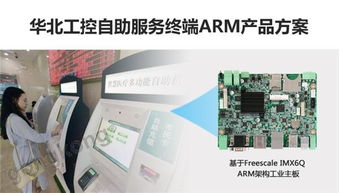

二、計算機系統集成在通風系統中的應用——河南拓風環保的實踐

現代制藥廠的通風系統已不再是孤立的機械設備,而是與建筑管理系統(BMS)或環境監控系統(EMS)深度集成的智能單元。河南拓風環保作為專業的計算機系統集成服務商,在此領域將信息技術與通風工程緊密結合,提升了系統的智能化與可靠性。

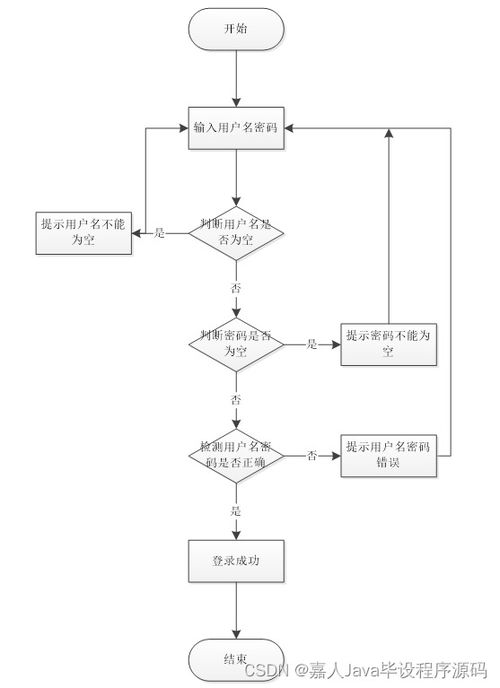

- 集成監控與自動化控制

- 數據采集:在通風管路的關鍵節點(如風機前后、過濾器前后、各潔凈房間)集成壓力、溫濕度、風速、粒子計數器等傳感器,實時采集環境數據。

- 智能調控:通過中央控制系統,可根據生產工藝需求、房間使用狀態自動調節風機頻率、風閥開度,實現定風量或變風量控制,在保證潔凈度的同時實現節能。例如,當房間無人時,系統可自動降低送風量至維持正壓的最低值。

- 報警與可追溯性管理

- 實時報警:系統對過濾器壓差超標、溫濕度偏離設定范圍、風機故障等異常情況實時報警,并通過短信、郵件等方式通知維護人員,實現預見性維護。

- 數據記錄與審計追蹤:所有運行參數和歷史報警記錄均被完整存儲,形成電子日志。這完全符合GMP對于關鍵系統“數據完整性”和“可追溯性”的嚴格要求,為藥品生產提供可靠的數據支持。

- 三維設計與施工模擬(BIM技術)

- 在項目前期,利用建筑信息模型(BIM)技術進行通風管路的三維設計,可以直觀地進行空間規劃,有效解決與工藝管道、電氣橋架等設施的碰撞問題,優化管路走向,減少現場修改,提高制作與安裝的一次合格率。

###

制藥廠通風系統管路的制作,是一項融合了材料科學、精密加工、潔凈技術和安裝藝術的系統工程。其核心在于對細節的極致把控,確保每一段管道都成為保障藥品安全與有效的可靠屏障。而河南拓風環保所代表的計算機系統集成方向,則為這一傳統領域注入了智能化、數字化的靈魂,通過實時監控、智能調控與完善的數據管理,不僅提升了系統運行效率與穩定性,更助力制藥企業滿足日益嚴格的法規合規要求,為生產出安全、優質、可靠的藥品構筑了堅實的環境基礎。