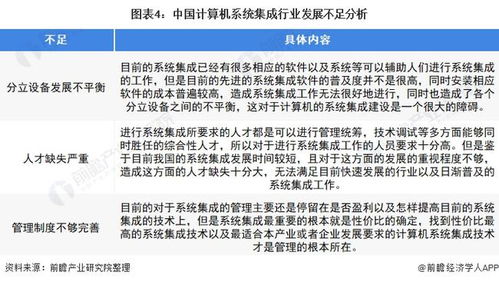

陶瓷制造業,作為一門古老而又充滿活力的產業,正經歷著由傳統工藝向現代智能制造的深刻轉型。在這一進程中,計算機集成制造(CIM)技術與安全防范工程的有機結合,不僅極大地提升了生產效率與產品質量,更為行業構筑了堅實的安全屏障,是實現產業升級與可持續發展的關鍵路徑。

一、計算機集成制造技術:驅動陶瓷業智能化升級的核心引擎

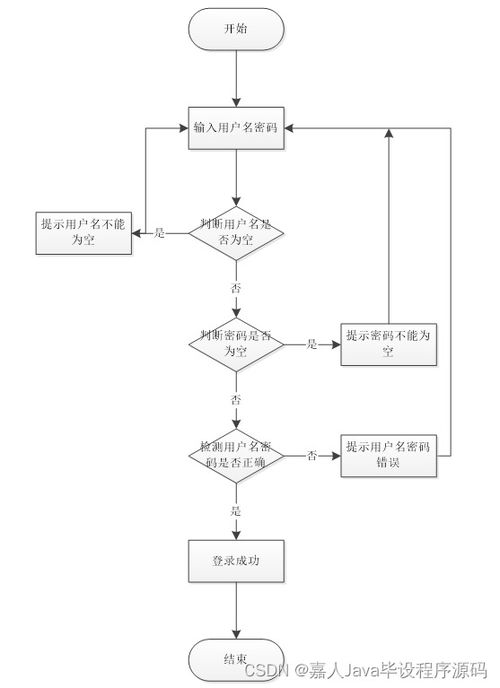

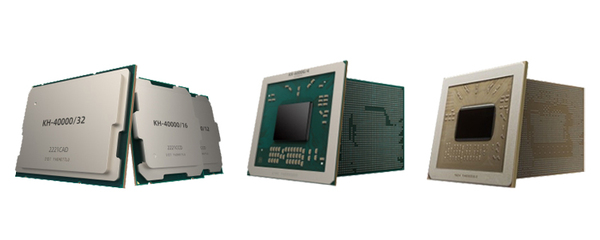

計算機集成制造技術是一種通過計算機硬件、軟件,并綜合運用現代管理技術、制造技術、信息技術、自動化技術、系統工程技術,將企業生產全過程中有關人、技術、經營管理三要素及其信息流、物流、價值流有機集成并優化運行的復雜系統。在陶瓷業的具體應用中,主要體現在以下幾個方面:

- 設計集成與數字化建模:利用CAD(計算機輔助設計)系統,設計師可以快速、精確地完成陶瓷產品的外觀、結構及模具設計,并與CAM(計算機輔助制造)系統無縫對接。三維建模與仿真技術能在虛擬環境中模擬燒成過程,預測產品變形、應力分布及最終性能,從而優化工藝參數,減少實物試制成本與時間。

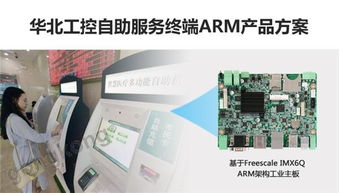

- 生產過程的自動化與柔性控制:CIM系統通過集成PLC(可編程邏輯控制器)、工業機器人、自動導引運輸車(AGV)等,實現了從原料配料、坯體成型、施釉、裝飾到燒成、檢測、分選、包裝的全流程自動化。柔性制造系統(FMS)使得生產線能夠快速響應市場對小批量、多品種、個性化定制產品的需求。中央控制室可實時監控窯爐溫度、壓力、氣氛等關鍵參數,確保燒成質量的穩定性與一致性。

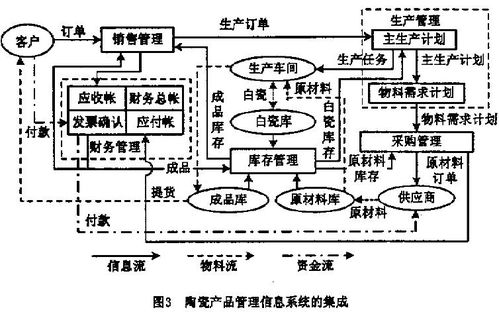

- 信息流的全面集成與管理:通過ERP(企業資源計劃)、MES(制造執行系統)、SCM(供應鏈管理)等系統的集成,CIM實現了從訂單接收、生產計劃、物料采購、庫存管理到銷售發貨的全業務鏈信息貫通。數據看板為管理者提供決策支持,實現生產資源的動態優化配置。

- 質量追溯與工藝優化:結合機器視覺、激光測量等在線檢測技術,系統能夠自動識別產品缺陷(如裂紋、變形、色差),并實時剔除不合格品。每一件產品均可通過唯一標識(如二維碼)實現全生命周期的質量數據追溯,便于分析缺陷根源,持續改進工藝。

二、安全防范工程:為智能制造保駕護航的堅固基石

在高度自動化、信息化的CIM環境中,安全風險呈現出新的特點:設備高速運轉帶來的機械傷害風險、電氣與火災隱患、網絡攻擊導致的生產中斷或數據泄露、以及有害作業環境對人員的健康威脅等。因此,構建多層次、立體化的安全防范工程體系至關重要。

- 生產環境本質安全:在設備層面,為工業機器人、傳送帶、窯爐等危險區域安裝物理防護欄、安全光柵、急停按鈕、聯鎖裝置,防止人員誤入或設備異常傷人。對高溫、高壓、帶電部位進行有效隔離與警示。粉塵(尤其是硅塵)與有害氣體(如窯爐廢氣)的監測與凈化系統,是保障職業健康的核心。

- 消防安全與應急管理:陶瓷生產涉及可燃物(如包裝材料、燃料)和高溫明火,火災風險高。需部署全覆蓋的火災自動報警系統、自動滅火系統(如氣體滅火、水噴霧),并確保消防通道暢通。建立應急預案,定期組織演練,確保在緊急情況下能快速響應、有序疏散。

- 信息與網絡安全:CIM系統高度依賴網絡,必須建立工業防火墻、入侵檢測系統、數據加密與備份機制,劃分安全域,隔離辦公網與生產控制網,防范病毒、木馬及未授權訪問,保護核心工藝數據與商業機密,確保生產控制指令的準確性與不被篡改。

- 人員安全培訓與行為管理:即使自動化程度再高,人的因素依然關鍵。必須對操作、維護、管理人員進行系統的安全規程、應急處理及網絡安全意識培訓。通過智能門禁、定位系統、視頻監控等手段,規范人員在危險區域的行為,并實現安全狀態的實時監控與預警。

三、CIM與安全防范的深度融合:構建智慧、安全、綠色的現代陶瓷工廠

未來的陶瓷工廠,將是CIM技術與安全防范工程深度融合的智慧體。安全參數(如設備狀態、環境指標、網絡流量)將作為關鍵數據流,無縫集成到CIM的統一信息平臺中。系統能夠進行聯動控制與智能分析:例如,當監測到某區域有毒氣體濃度超標時,系統可自動啟動排風、發出警報、并聯動相關生產設備進入安全模式;當網絡檢測到異常攻擊時,能自動隔離受影響節點,并啟動備份系統。

基于大數據與人工智能的預測性安全維護將成為趨勢。通過分析設備運行數據,系統可以預測機械部件的磨損周期或電氣元件的故障概率,從而在事故發生前安排維護,變“被動應對”為“主動預防”,進一步提升整體安全水平與運營效率。

###

計算機集成制造技術為陶瓷業帶來了前所未有的效率與靈活性,而全方位的安全防范工程則是其穩定運行的先決條件和底線保障。兩者并非孤立存在,而是相互依存、相互促進的統一體。只有將安全理念深度融入智能制造系統的每一個環節,實現技術、管理與人的和諧統一,才能推動陶瓷這一傳統產業在數字化浪潮中行穩致遠,邁向高質量、高安全性的發展新階段。